Calentador de inducción de 110 V/240 V/660 V personalizable

Calentamiento por inducción

¿Su proceso de calefacción es costoso y gasta mucha energía?

Las pérdidas de calor y su aplicación inconsistente provocan una disminución de la calidad del producto, un aumento de los costos unitarios y un mayor consumo de beneficios. El costo de la energía es uno de los gastos más importantes en la producción. En este sentido, los productos más económicos se producen con una correcta aplicación de la energía.

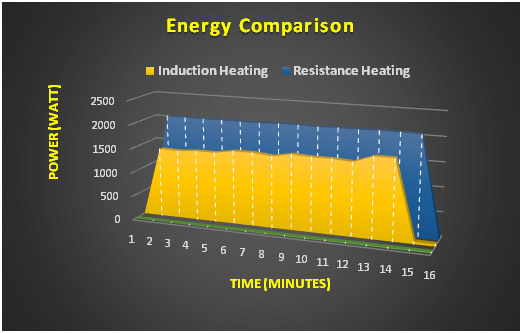

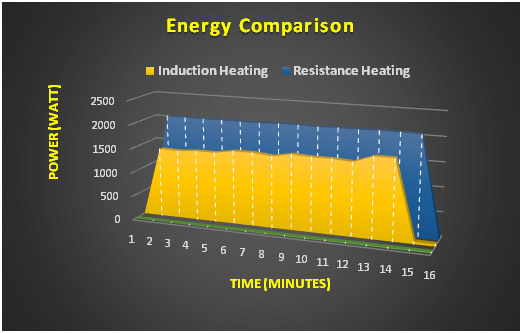

El calentamiento por inducción concentra la energía únicamente en la zona de la pieza que se desea calentar. Dado que la energía se transfiere directamente de la bobina al material, no hay pérdidas de calor (como llama o aire), lo que aumenta la eficiencia del tratamiento térmico. Como se muestra en la comparación energética anterior, se utiliza un calentador de inducción de 2,5 kW para calentar el material, lo que supone un ahorro de energía de al menos un 30 % en comparación con un calentador de resistencia convencional de 2,5 kW.

¿Puede el calentamiento por inducción mejorar el calentamiento de su proceso?

Si su proceso se adapta bien al calentamiento por inducción, este puede aumentar su eficiencia y seguridad, ahorrando energía. Sin embargo, no todas las aplicaciones son aptas para el calentamiento por inducción. En procesos que no aprovechan las principales ventajas del calentamiento por inducción, como la sensibilidad y el aislamiento térmico, no se recomienda este calentamiento.

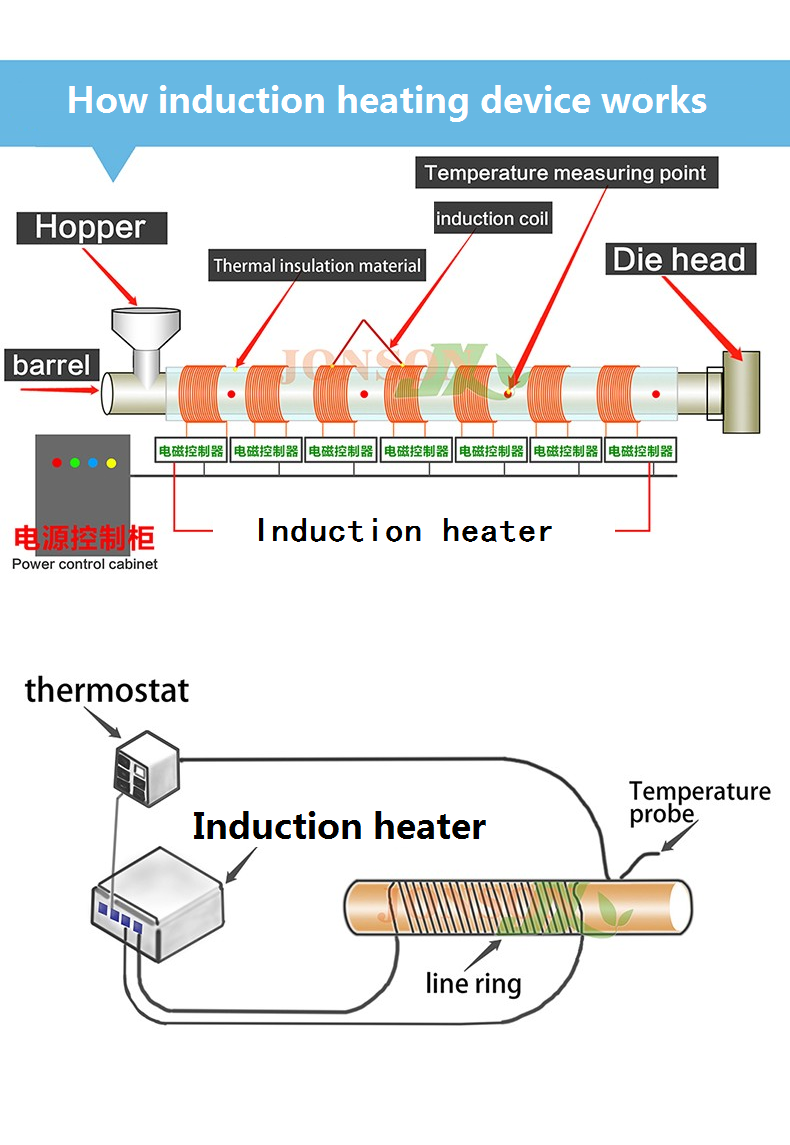

¿Cómo diseñar una bobina en calentamiento por inducción?

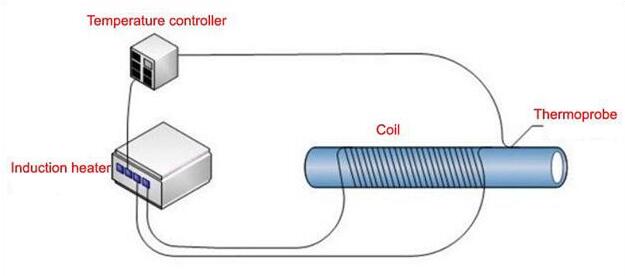

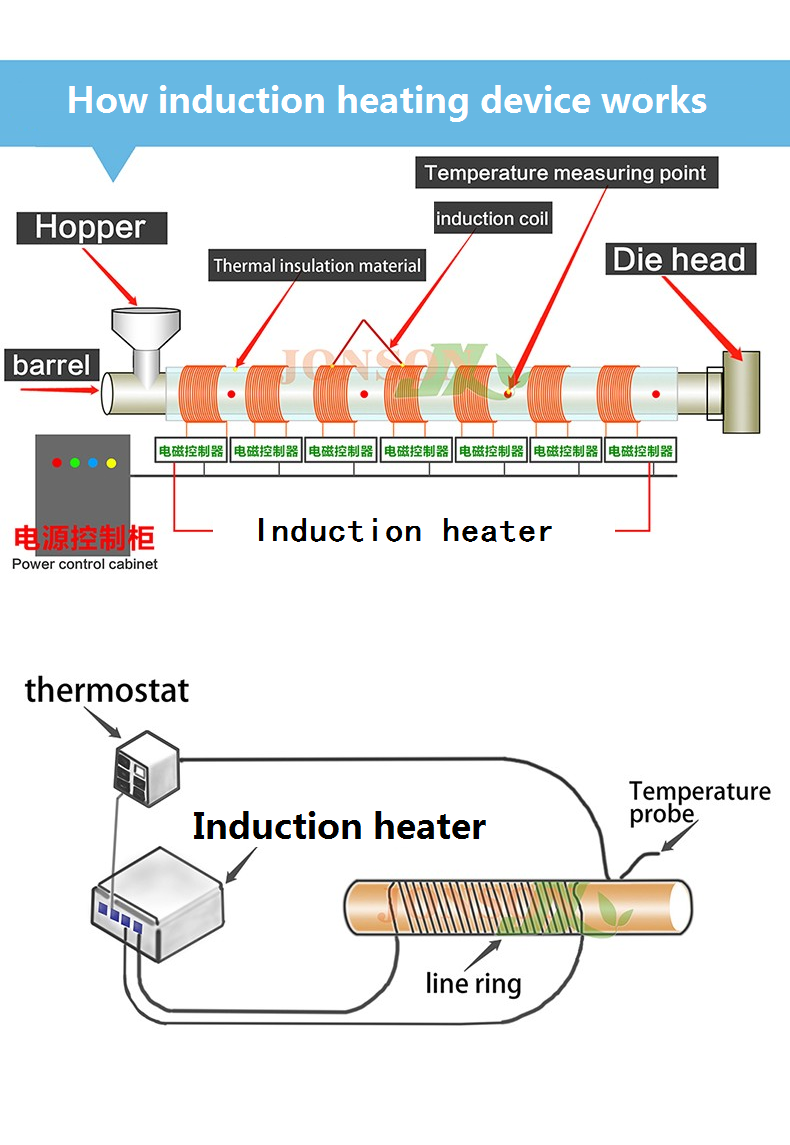

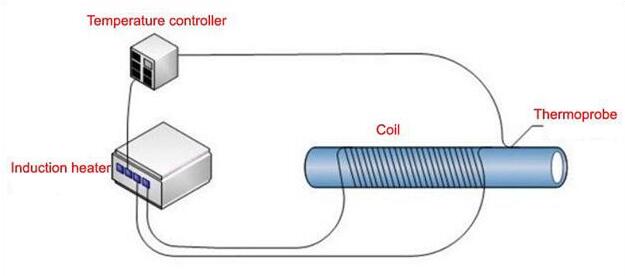

El calentamiento por inducción se ha utilizado durante décadas en la industria manufacturera, ya que este tipo de calentamiento asegura la transmisión inalámbrica de energía a cualquier material conductor, por lo que es posible calentar una muestra sin contacto directo con el calentador.

En el calentamiento por inducción, la muestra se coloca en un campo magnético que se libera miles de veces por segundo, la potencia transmitida depende de la conductividad eléctrica y de las propiedades magnéticas del material.

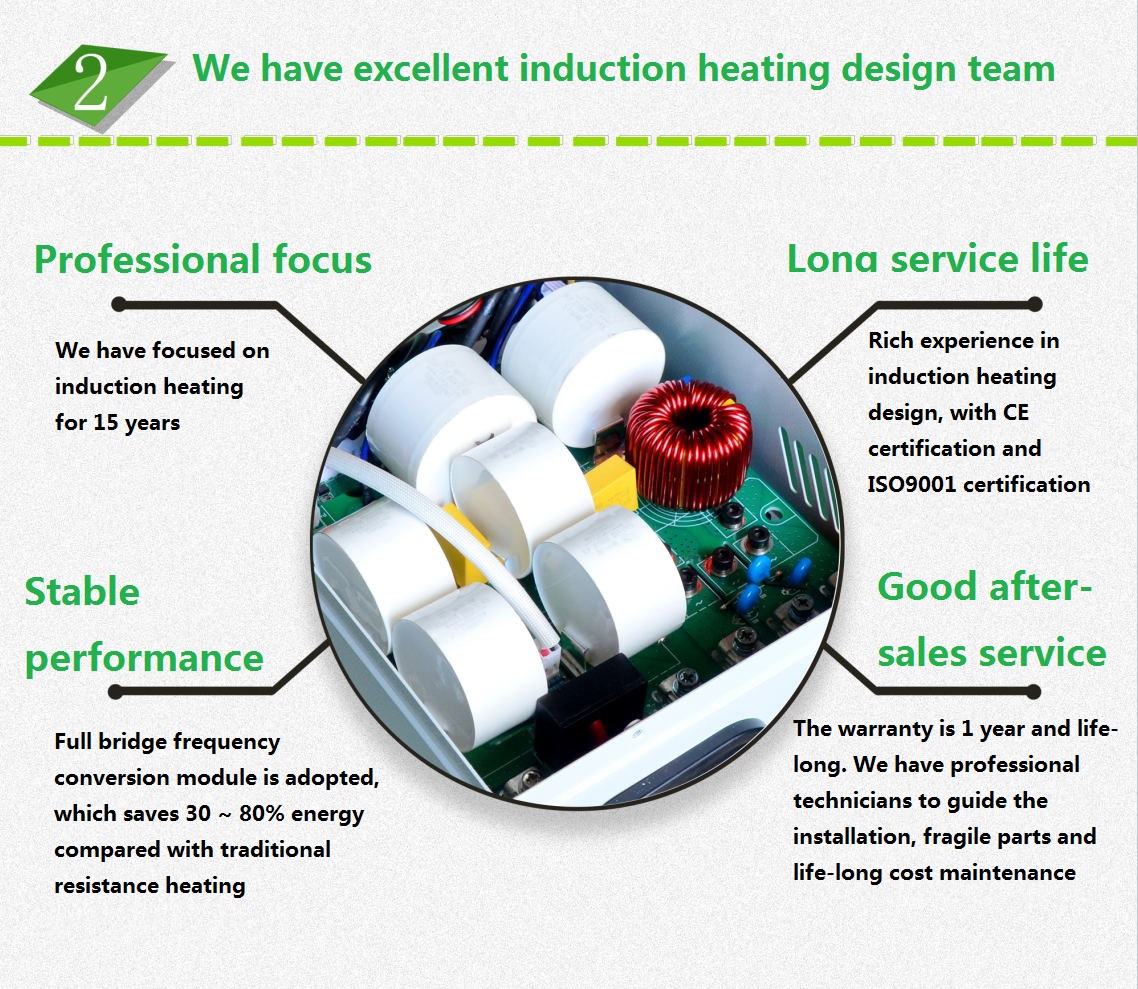

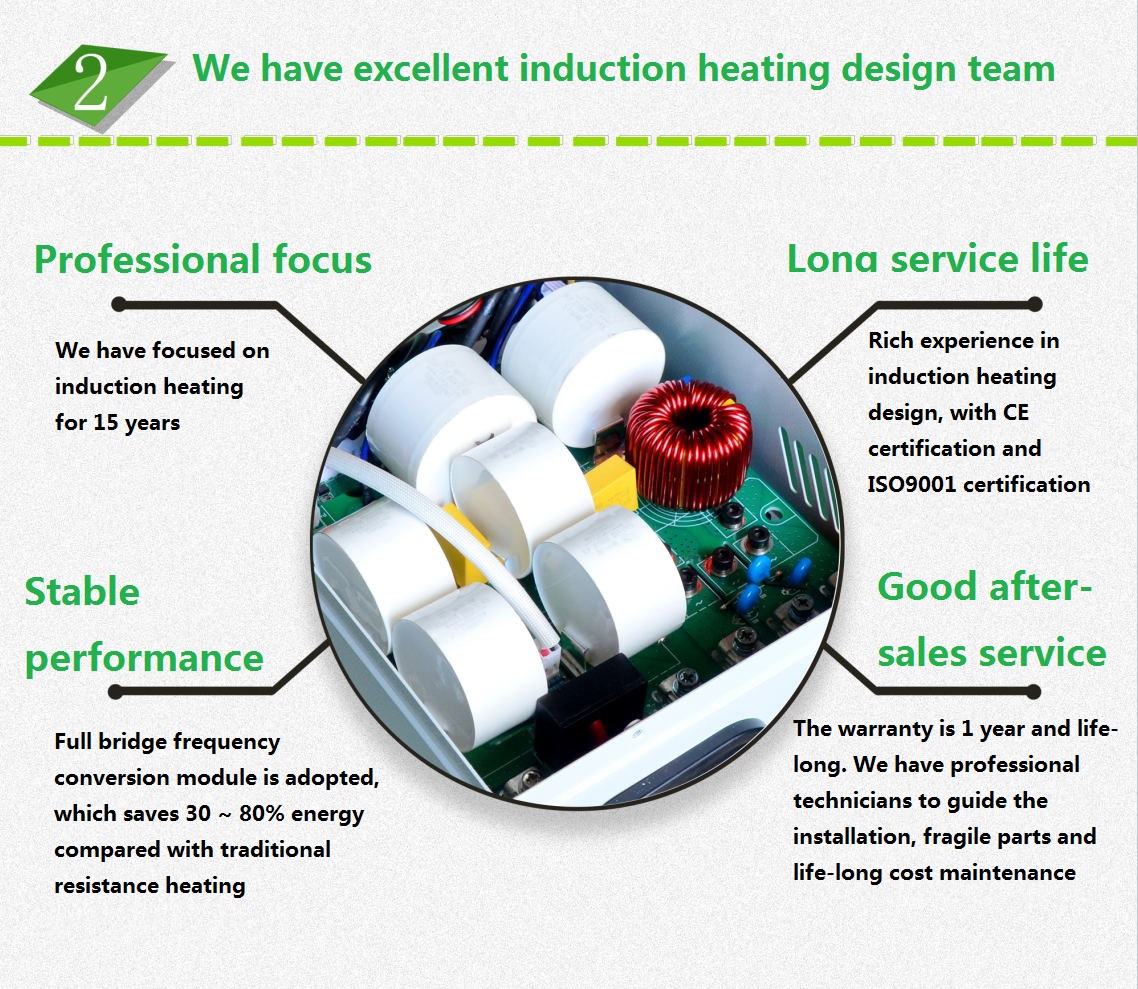

Podemos ayudarle con la selección de materiales, el diseño de bobinas y parámetros como la frecuencia y la amplitud del campo magnético. En concreto, podemos ayudarle con las siguientes actividades:

• Optimización de la potencia y homogeneidad del campo magnético

• Selección de frecuencia y amplitud

• Diseño de bobina, forma, diámetros, longitud

• Selección de materiales

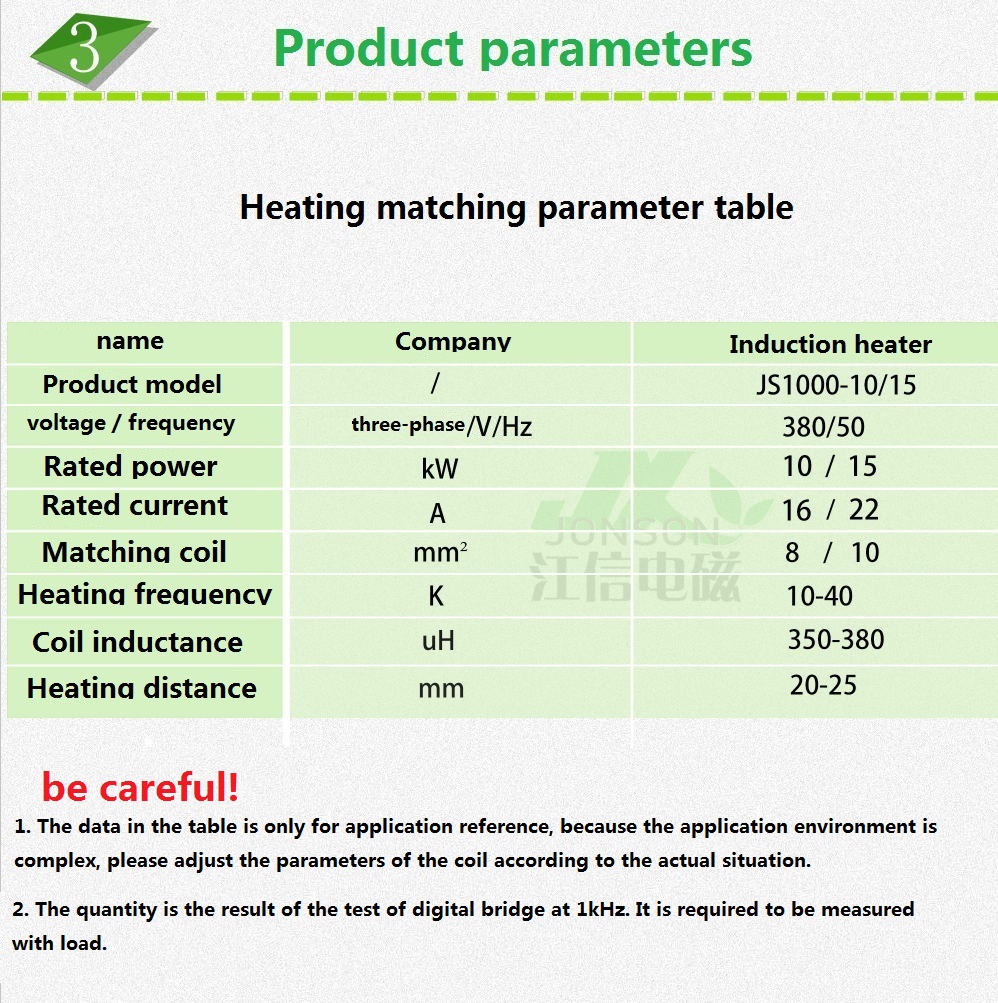

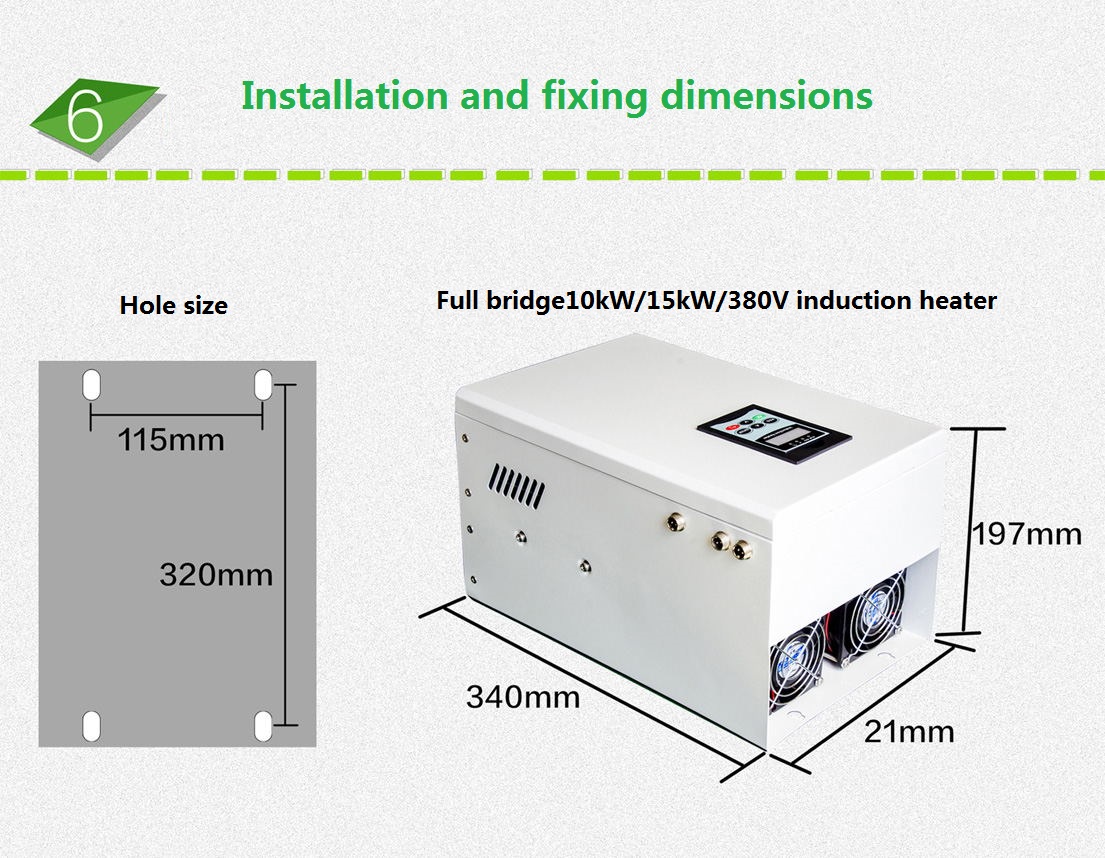

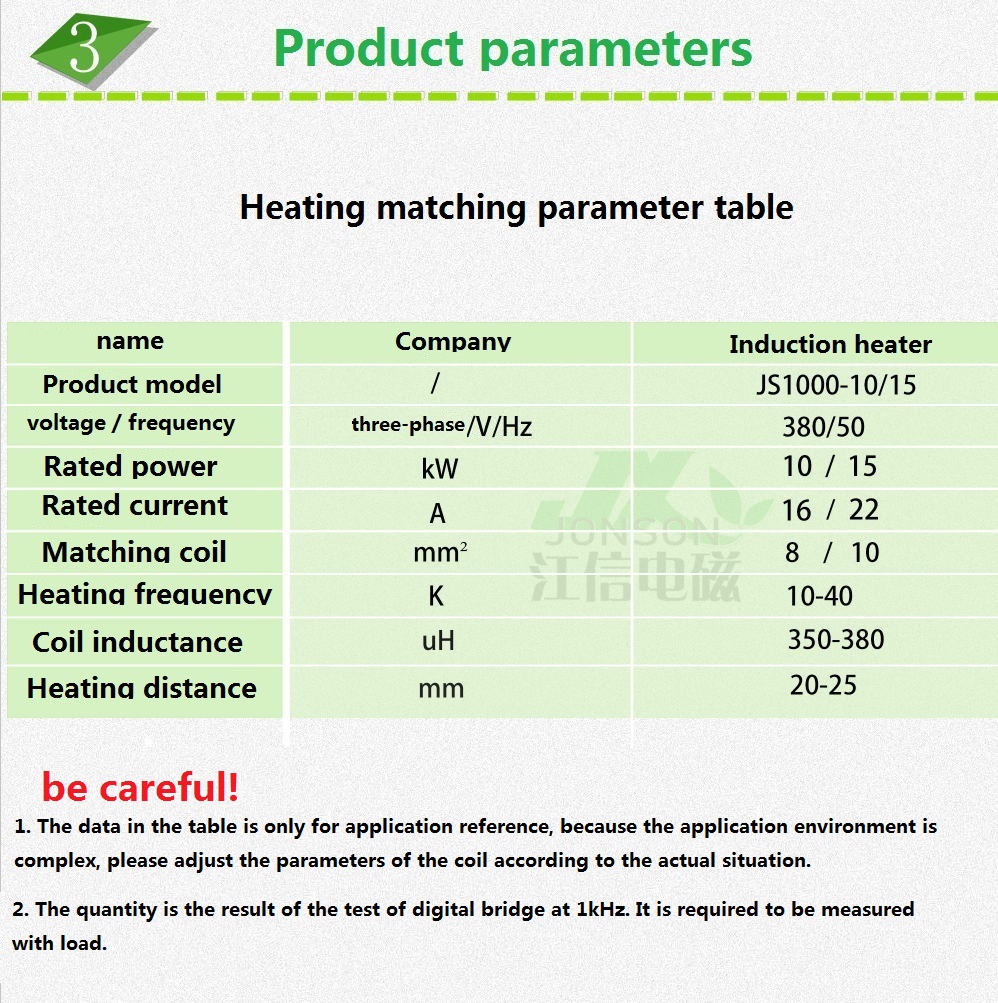

Potencia nominal: 500W ~ 10kW / 5 ~ 60kW / 5 ~ 200kW / 30kW ~ 200kW

Tensión y frecuencia nominales: 110 V / 240 V / 660 V / 50 Hz/

Rango de adaptación de voltaje: ± 20%

Temperatura ambiente aplicable: -20 ~ 50 ℃

Humedad ambiente aplicable: ≤ 95%

Rango de regulación de potencia: 20% ~ 100%

Eficiencia de conversión de calor: ≥ 98%

Potencia efectiva: 100%

Frecuencia de funcionamiento: 5 ~ 40 KHz

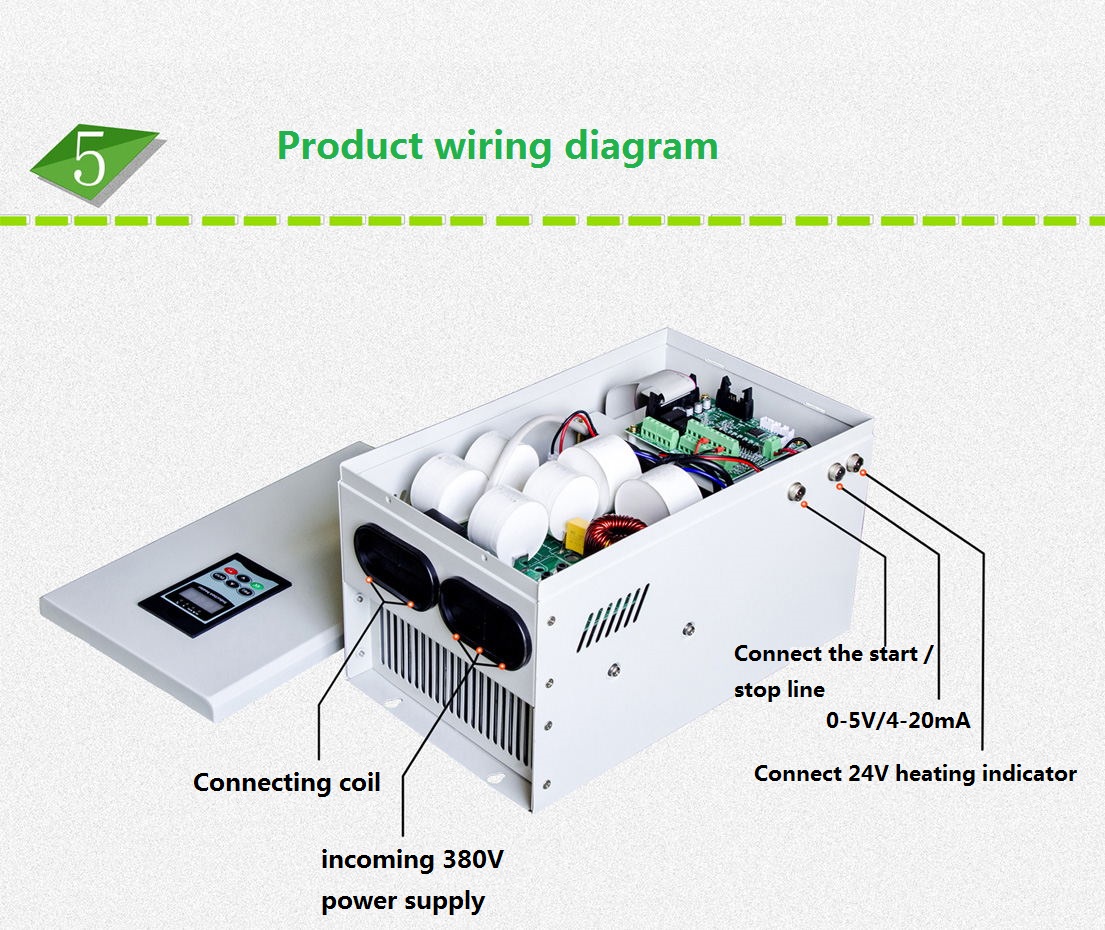

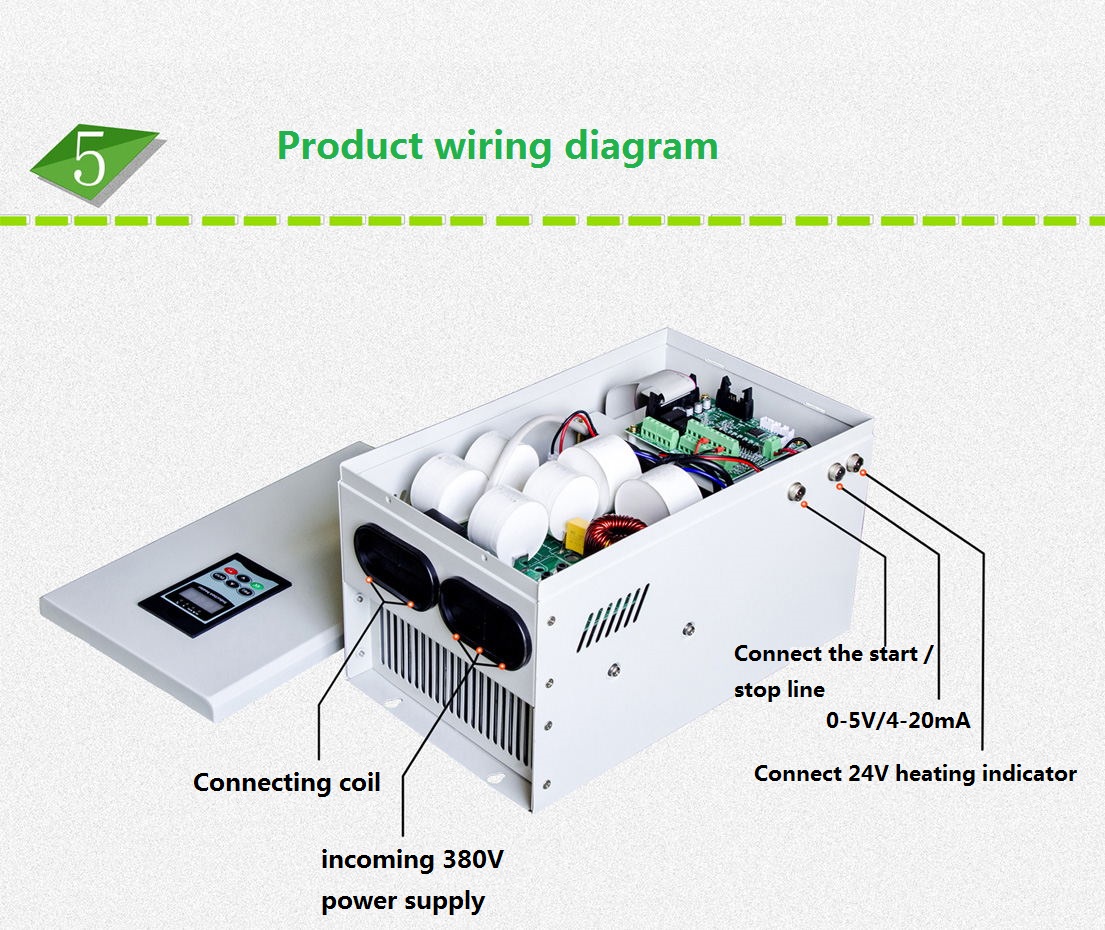

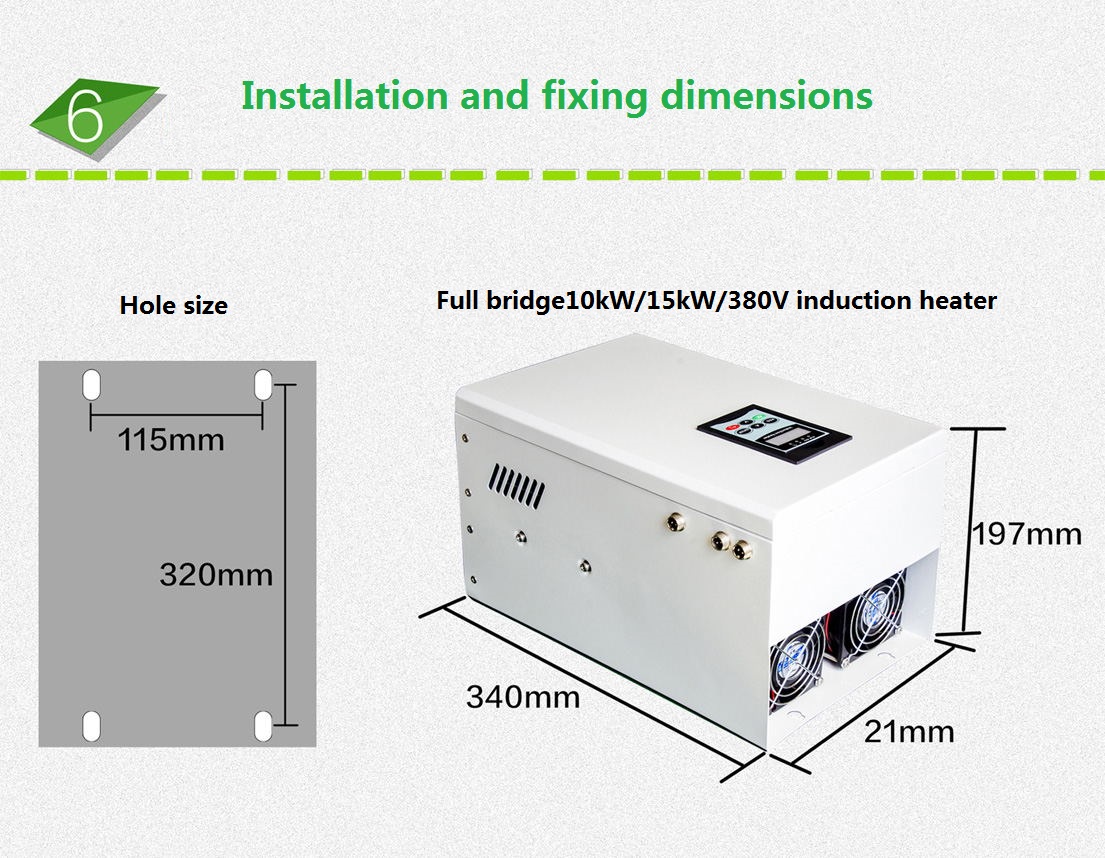

El calentador de inducción de la empresa se puede personalizar con una potencia monofásica de 110 V y de 500 W a 10 kW; una potencia trifásica de 220 V y de 5 a 60 kW; una potencia trifásica de 240 V y de 5 a 200 kW; y una potencia trifásica especial para minas de carbón de 660 V y de 30 kW a 200 kW. Los productos cuentan con las certificaciones CCC y CE, y se pueden exportar a Japón, el Sudeste Asiático, Europa, América y África. El producto cuenta con funciones personalizables, interfaces completas, potentes funciones, un rápido aumento de temperatura y una larga vida útil. En comparación con el tipo de resistencia tradicional, el ahorro de energía puede alcanzar el 30-70 %. ¡Contáctenos!

Descripción