Las fuentes de alimentación para calentamiento por inducción son los componentes principales de los sistemas de calentamiento por inducción, responsables de generar la energía eléctrica de alta frecuencia necesaria para calentar la pieza de trabajo mediante inducción electromagnética. Estas fuentes de alimentación están formadas por varios componentes clave, cada uno de los cuales contribuye a la funcionalidad, el rendimiento y la eficiencia del sistema. A continuación, se muestra una descripción general de los componentes principales de una fuente de alimentación para calentamiento por inducción:

1. Entrada de energía y circuito de rectificación:

La primera etapa de una fuente de alimentación de calentamiento por inducción es la conversión de la entrada de CA (normalmente 50/60 Hz de la red eléctrica) en corriente continua. Esto se realiza a través de un circuito de rectificación que utiliza componentes como diodos o rectificadores. El rectificador convierte la corriente alterna (CA) en corriente continua (CC), que es necesaria para el posterior proceso de conmutación de alta frecuencia.

2. Etapa del inversor:

Una vez que la potencia de entrada se rectifica en CC, se alimenta a la sección del inversor. El inversor es responsable de convertir la potencia de CC en potencia de CA de alta frecuencia, normalmente entre 1 kHz y 100 kHz, que es adecuada para el calentamiento por inducción. Este proceso se lleva a cabo utilizando transistores bipolares de puerta aislada (IGBT) o transistores de efecto de campo de semiconductor de óxido metálico (MOSFET), que actúan como interruptores para impulsar el voltaje de CC a la frecuencia requerida.

3. Red de emparejamiento:

Para garantizar una transferencia de potencia eficiente desde el inversor a la bobina de inducción, la fuente de alimentación normalmente incluye una red de adaptación. Esta red consta de un conjunto de condensadores, inductores y, a veces, transformadores para adaptar la impedancia entre la salida del inversor y la bobina de inducción. Una adaptación adecuada garantiza la máxima eficiencia energética y minimiza las pérdidas.

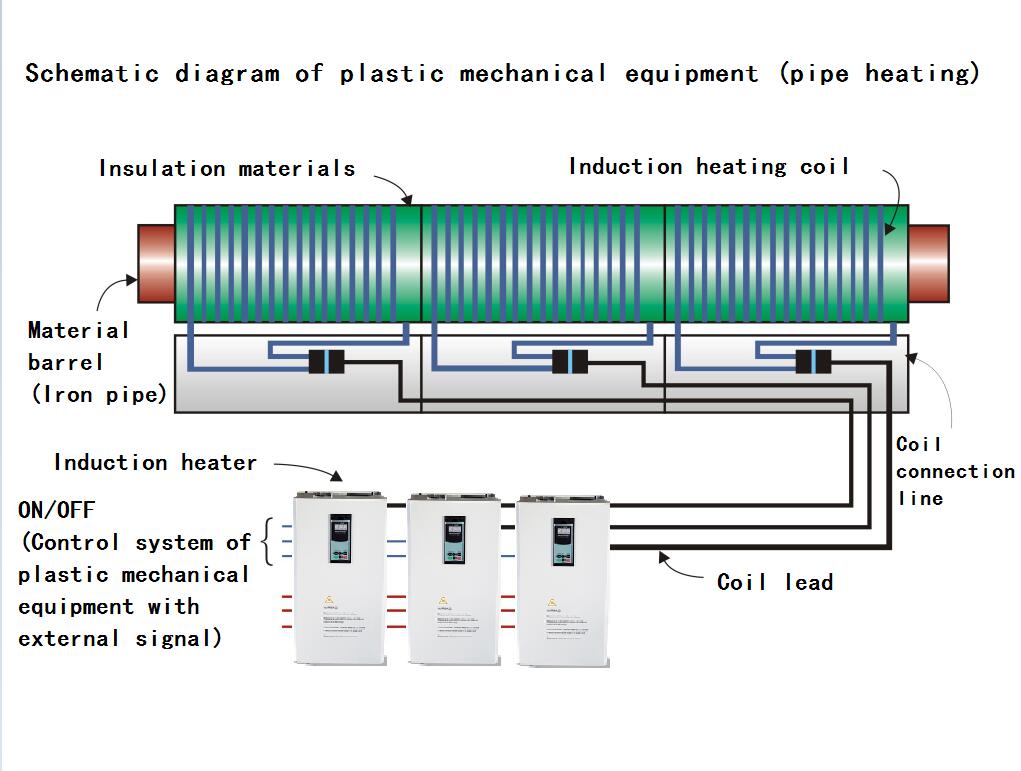

4. Bobina de inducción:

La bobina de inducción, que suele ser de cobre, se coloca cerca de la pieza de trabajo y se activa con la salida de CA de alta frecuencia del inversor. Esta bobina genera un campo magnético que cambia rápidamente y que induce corrientes parásitas en el material conductor de la pieza de trabajo, lo que hace que se caliente. El diseño, el tamaño y la cantidad de vueltas de la bobina son fundamentales para lograr el efecto de calentamiento deseado.

5. Sistema de enfriamiento:

Las fuentes de alimentación de calentamiento por inducción generan una cantidad importante de calor durante su funcionamiento, especialmente a niveles de potencia elevados. Para evitar el sobrecalentamiento de los componentes, es esencial contar con un sistema de refrigeración. Puede tratarse de sistemas de refrigeración por aire o por agua que se utilizan para disipar el calor generado por componentes como el inversor, los condensadores y las bobinas. Los intercambiadores de calor o ventiladores refrigerados por agua se utilizan habitualmente para lograr una disipación de calor eficiente.

6. Sistema de control y retroalimentación:

El sistema de control es el cerebro de la fuente de alimentación de calentamiento por inducción. Gestiona el funcionamiento del inversor, ajusta la potencia de salida y garantiza que el sistema funcione dentro de parámetros seguros. Normalmente se utilizan microcontroladores o procesadores de señales digitales (DSP) para supervisar y ajustar la frecuencia, la potencia y la temperatura. El sistema de retroalimentación puede incluir sensores como sensores de corriente, sensores de tensión y sensores de temperatura para supervisar continuamente el rendimiento del sistema.

7. Circuito de protección:

Para proteger la fuente de alimentación y la pieza de trabajo, se emplean varios circuitos de protección, entre ellos, protección contra sobrecorriente, protección contra sobretensión, protección contra cortocircuito y protección térmica. Los circuitos de protección garantizan que el sistema funcione de forma segura y evitan daños a los componentes debido a fallos eléctricos o sobrecalentamiento.

8. Interfaz de usuario:

La interfaz de usuario permite al operador interactuar con el sistema de calentamiento por inducción. Puede incluir una pantalla digital, una pantalla táctil o botones para controlar ajustes como la frecuencia, la potencia de salida, el tiempo de calentamiento y la temperatura.

Conclusión

En resumen, una fuente de alimentación de calentamiento por inducción se compone de varios componentes clave:

1. Circuito de entrada de energía y rectificación para convertir CA en CC.

2. Inversor para convertir CC a CA de alta frecuencia.

3.Red de adaptación para una transferencia de potencia eficiente a la bobina de inducción.

4.Bobina de inducción para generar el campo magnético para calentar la pieza de trabajo.

5.Sistema de enfriamiento para evitar el sobrecalentamiento de los componentes.

6.Sistema de control y retroalimentación para ajustar y monitorear el funcionamiento.

7. Circuito de protección para salvaguardar contra fallas.

8.Interfaz de usuario para control y configuración del sistema.

Cada uno de estos elementos trabaja en conjunto para proporcionar un calentamiento por inducción eficiente y preciso para una amplia gama de aplicaciones industriales.