Cómo elegir las bobinas de calentamiento por inducción correctas

En la era actual, cuando la tecnología de calentamiento inductivo se aplica ampliamente en el tratamiento térmico de metales, soldadura, fusión, precalentamiento y otros procesos, la selección de bobinas de calentamiento inductivo cobra cada vez mayor importancia. Una bobina bien organizada, compatible con la frecuencia y correctamente refrigerada puede mejorar considerablemente la eficiencia del calentamiento, garantizar la calidad del producto y prolongar la vida útil del equipo.

Entonces, ¿cómo elegir bobinas de calentamiento por inducción que se adapten a un proceso y trabajo específicos? A continuación, detallaremos el análisis desde cinco dimensiones principales.

1. Seleccione la frecuencia en función del material "", que coincida con la profundidad de calentamiento

Los diferentes materiales metálicos tienen diferentes respuestas al campo electromagnético, que es el primer factor a considerar en el diseño de la bobina.

Materiales con fuertes conductores magnéticos

Características: Las corrientes rotatorias son fáciles de producir y la eficiencia de calentamiento es alta.

Recomendación: Utilizar bobinas de frecuencia media o baja.

Aplicación: desmontaje de techo, calefacción universal, precalentamiento de falsificaciones, etc.

Materiales con conductores magnéticos débiles o materiales no magnéticos

Materiales con conductores magnéticos débiles o materiales no magnéticos

Recomendación: Uso de bobinas de alta frecuencia y aumento de ciclos.

Aplicación: soldadura rápida, soldadura de sellos, calentamiento local, etc.

Piezas de trabajo compuestas o multimateriales

Requiere control de zona o bobinas de casco dedicadas para evitar un calentamiento desigual de diferentes materiales.

2. Seleccione la estructura en función de la forma, asegurándose de que no haya fugas de calor.

El grado de adaptación de la bobina y la forma geométrica de la pieza de trabajo determinan la eficiencia de acoplamiento y la uniformidad de calentamiento de la energía.

Forma de la pieza de trabajo Tipo de bobina recomendado Ejemplos de aplicación

Cilíndrico, en forma de varilla Bobina helicoidal, bobina de manguito Temple de ejes, calentamiento de varillas

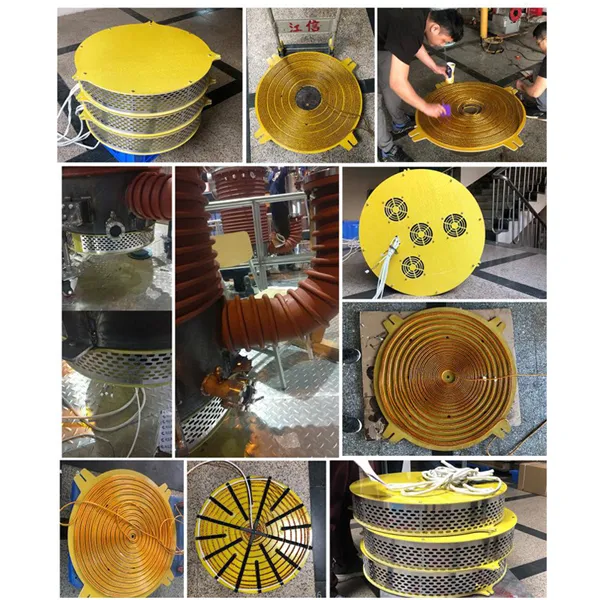

Piezas de trabajo planas Bobina tipo placa (Pancake) Soldadura de chapa metálica, calentamiento de baterías, etc.

Paredes interiores de las tuberías Bobina incrustada Tratamiento térmico de tuberías, soldadura por fusión de paredes interiores

Piezas irregulares o compuestas Bobina ajustable, bobina flexible Reparación de soldadura, calentamiento de piezas complejas

Las estructuras incompatibles son propensas a tener puntos calientes, puntos fríos o problemas de baja eficiencia.

3. Considere el modo de calentamiento: ¿calentamiento continuo, intermitente o puntual?

Calentamiento continuo (como en una línea de producción de alimentación)

La bobina debe tener un paso para la pieza de trabajo y la estructura debe estar abierta;

Usos comunes: bobinas de tipo abierto, en forma de U o en forma de C;

Requiere que la bobina esté sincronizada con el ritmo de alimentación.

Calentamiento intermitente o calentamiento puntual (como carga y descarga manual)

Se pueden utilizar bobinas compactas y muy cerradas con una estructura circundante fuerte;

El calentamiento está concentrado, la eficiencia es alta, adecuado para soldadura fuerte, recocido local, etc.

4. Método de enfriamiento y estabilidad operativa

Las bobinas de inducción generan calor al trabajar a alta potencia. Si no se enfrían a tiempo, pueden reducir su vida útil o incluso quemarse.

Métodos de enfriamiento comunes:

Serpentín refrigerado por agua: comúnmente utilizado en condiciones industriales de alta carga, con alta eficiencia de enfriamiento;

Serpentín refrigerado por aire: adecuado para cargas ligeras y equipos portátiles;

Refrigerado por agua de doble canal: se utiliza para bobinas de alta frecuencia o alta potencia para mejorar la uniformidad de enfriamiento;

Los materiales de las tuberías de refrigeración comúnmente utilizados son tubos de cobre o tubos de acero inoxidable, que garantizan las fugas y resisten la corrosión.

Mantener un buen diseño del canal de enfriamiento es clave para la longevidad de la bobina.

5. Considere el entorno de instalación y el espacio del proceso

El último elemento que a menudo se pasa por alto pero que es muy crucial: si la estructura de la bobina es compatible con el espacio real del equipo y las acciones del proceso.

Por ejemplo:

Condiciones de trabajo compactas → Utilice bobinas planas y separadas

Piezas de trabajo grandes → La bobina debe diseñarse como un riel deslizante móvil o una estructura abierta

Escenarios de automatización → Coopere con brazos robóticos, alimentando pistas para un posicionamiento preciso

Un diseño estructural adecuado no solo mejora la experiencia del usuario, sino que también reduce el mantenimiento y mejora la eficiencia de la producción. Resumen

Al elegir una bobina de calentamiento por inducción, se deben considerar exhaustivamente los siguientes cinco factores fundamentales:

El material de la pieza de trabajo determina la frecuencia, el número de vueltas y la profundidad de penetración de la energía.

La forma de la pieza de trabajo determina la estructura geométrica de la bobina y la distribución del campo magnético.

¿El calentamiento es continuo o intermitente? ¿Estructura abierta o cerrada?

La estructura de enfriamiento determina la vida útil de la bobina y el control del aumento de temperatura.

El entorno del equipo, el espacio de instalación, el método de sujeción y el ritmo del proceso.

Una bobina bien adaptada puede ayudarle a:

Acortar el tiempo de calentamiento

Reducir el consumo de energía Mejorar la consistencia del producto

Reducir la frecuencia de mantenimiento del equipo

Si está diseñando o renovando un sistema de calentamiento por inducción, o no está satisfecho con la eficiencia de calentamiento actual, optimizar las bobinas puede ser el enfoque más rentable.