El calentamiento por inducción electromagnética es un método avanzado para calentar materiales como metales y materiales conductores directamente mediante el uso de campos electromagnéticos. Esta tecnología se puede aplicar a los cilindros extrusores de plástico para mejorar la eficiencia del calentamiento, la precisión y el ahorro de energía en comparación con los métodos de calentamiento tradicionales, como los calentadores de resistencia. Para un cilindro extrusor de plástico, el uso de un calentador de inducción electromagnética de 8 kW y 380 V puede ofrecer varias ventajas, pero también requiere una cuidadosa consideración del diseño, la implementación y las medidas de seguridad.

Ventajas de utilizar un calentador de inducción electromagnética:

1.Eficiencia: El calentamiento por inducción es muy eficiente ya que transfiere energía electromagnética directamente al material del cañón, minimizando la pérdida de calor.

2.Calentamiento rápido: puede calentar el cilindro del extrusor rápidamente, reduciendo los tiempos de inicio y mejorando el rendimiento.

3.Control preciso: ofrece un control preciso de la temperatura, lo cual es crucial para que la extrusión de plástico mantenga la calidad del producto.

4.Ahorro de energía: puede ser más eficiente energéticamente que los métodos de calefacción tradicionales, lo que genera menores costos operativos.

5. Vida útil más larga: Reduce la tensión térmica en el cilindro del extrusor, extendiendo potencialmente su vida útil.

6.Seguridad: El calentamiento por inducción no requiere llama abierta ni elementos calientes que queden expuestos, reduciendo el riesgo de quemaduras e incendios.

Consideraciones de diseño e implementación:

7.Requisitos de energía: Un sistema de 8 kW y 380 V indica requisitos de energía importantes. Es esencial garantizar que la infraestructura eléctrica de la instalación pueda soportar esto, incluido un suministro de energía adecuado y medidas de seguridad como disyuntores y una conexión a tierra adecuada.

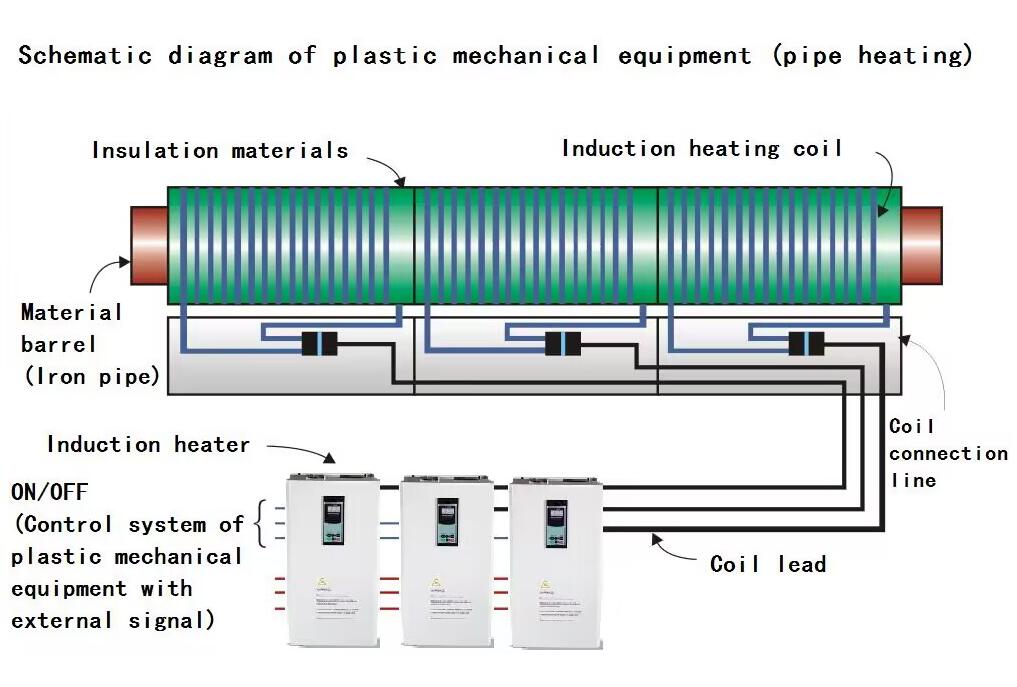

8.Diseño de la bobina: El diseño de la bobina de inducción es fundamental. Debe coincidir estrechamente con la geometría del cilindro del extrusor para garantizar un calentamiento eficiente y uniforme. Es posible que se necesiten diseños de bobinas personalizados.

9.Compatibilidad del material: El material del cilindro debe ser propicio para el calentamiento por inducción. La mayoría de los cilindros extrusores están hechos de metales que generalmente son adecuados, pero el material específico y sus propiedades (como la permeabilidad magnética y la conductividad eléctrica) afectarán la eficiencia.

10.Sistema de control de temperatura: integrar un sistema de control de temperatura preciso es crucial. Se trata de sensores y un circuito de retroalimentación para ajustar la potencia de inducción y mantener la temperatura objetivo.

11.Sistema de enfriamiento: Dependiendo de la aplicación, puede ser necesario un sistema de enfriamiento para enfriar la bobina y los componentes electrónicos del calentador de inducción.

12.Medidas de seguridad: Es esencial implementar medidas de seguridad para proteger contra riesgos eléctricos, sobrecalentamiento y exposición electromagnética.

Medidas y Normas de Seguridad:

La implementación de un sistema de calentamiento por inducción electromagnética requiere el cumplimiento de normas y reglamentos de seguridad. Esto incluye:

13.Compatibilidad electromagnética (EMC): Garantizar que el sistema no interfiera con otros equipos a través de emisiones electromagnéticas.

14.Estándares de Seguridad Eléctrica: Cumplir con los estándares de seguridad eléctrica locales e internacionales para prevenir accidentes.

15.Seguridad térmica: Implementar medidas para evitar el sobrecalentamiento del cilindro del extrusor y las áreas circundantes.

Conclusión:

El uso de un calentador de inducción electromagnética de 8kW y 380V para un cilindro extrusor de plástico ofrece importantes ventajas en eficiencia, control y seguridad sobre los métodos de calentamiento tradicionales. Sin embargo, requiere una planificación y consideración cuidadosas del diseño, la compatibilidad de los materiales, los requisitos de energía y los estándares de seguridad. Una implementación adecuada puede conducir a una mejor calidad del producto, una reducción del consumo de energía y una mayor eficiencia operativa.